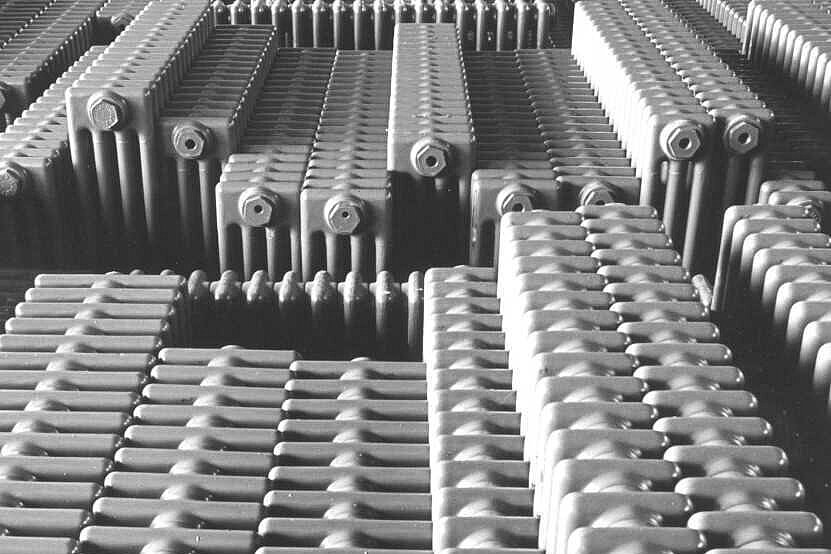

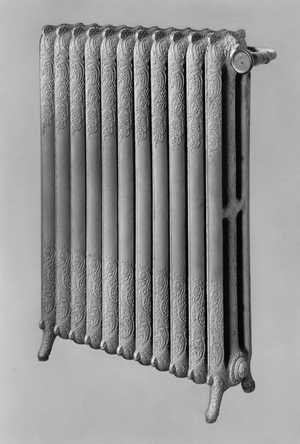

Productie van de Zehnder Charleston

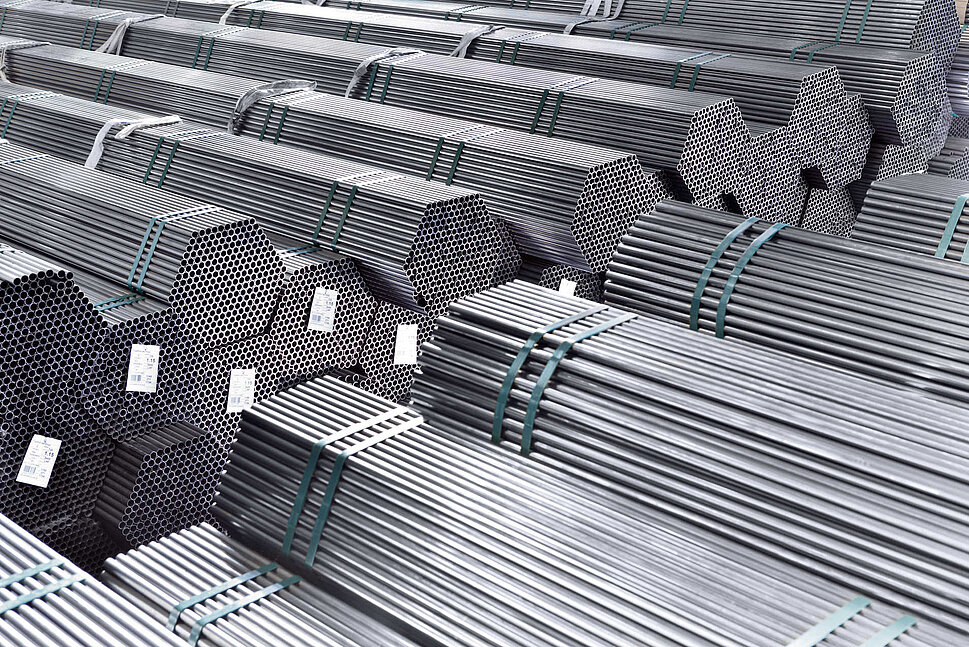

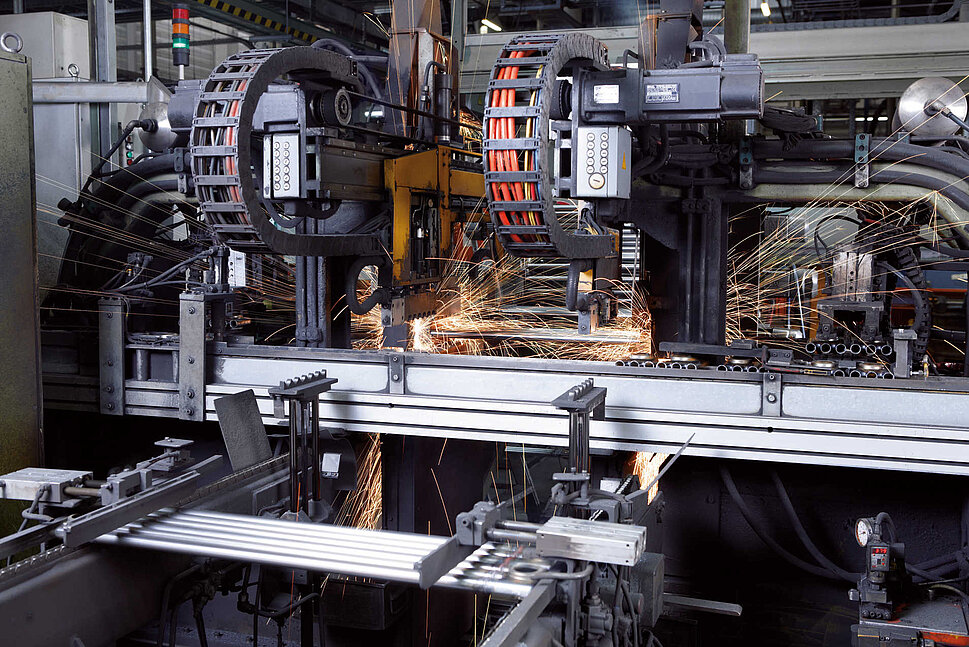

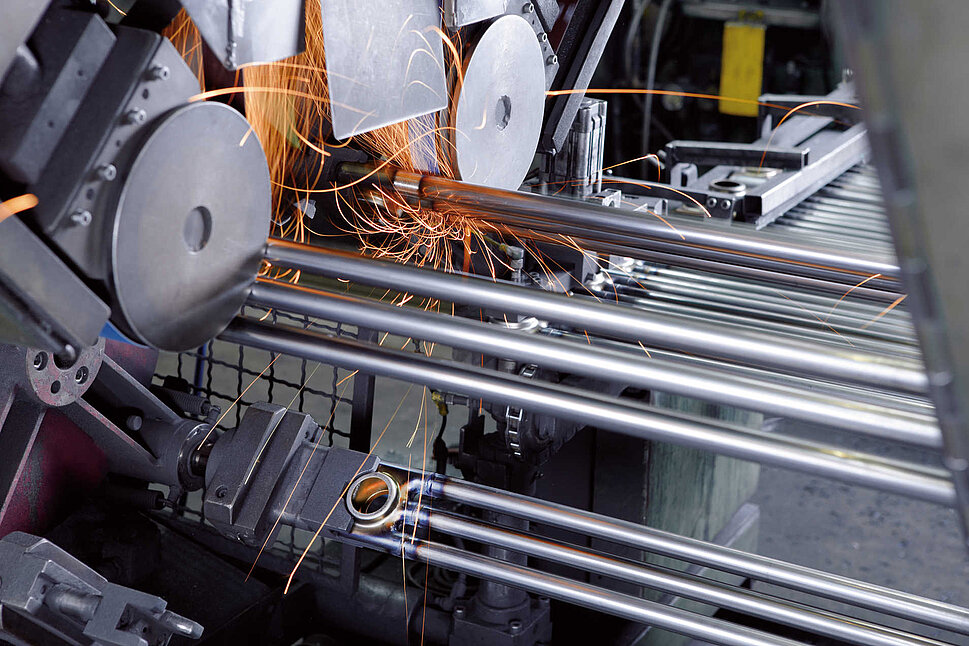

De Charleston kolomradiator speelt al bijna 100 jaar een sleutelrol in het succes van Zehnder. Door voortdurende vooruitgang in de kwaliteit van de productiemethoden en -technologie blijft de Charleston toonaangevend op de radiatorenmarkt. Neem een kijkje achter de schermen om te ontdekken hoe deze klassieker gemaakt wordt.